製品

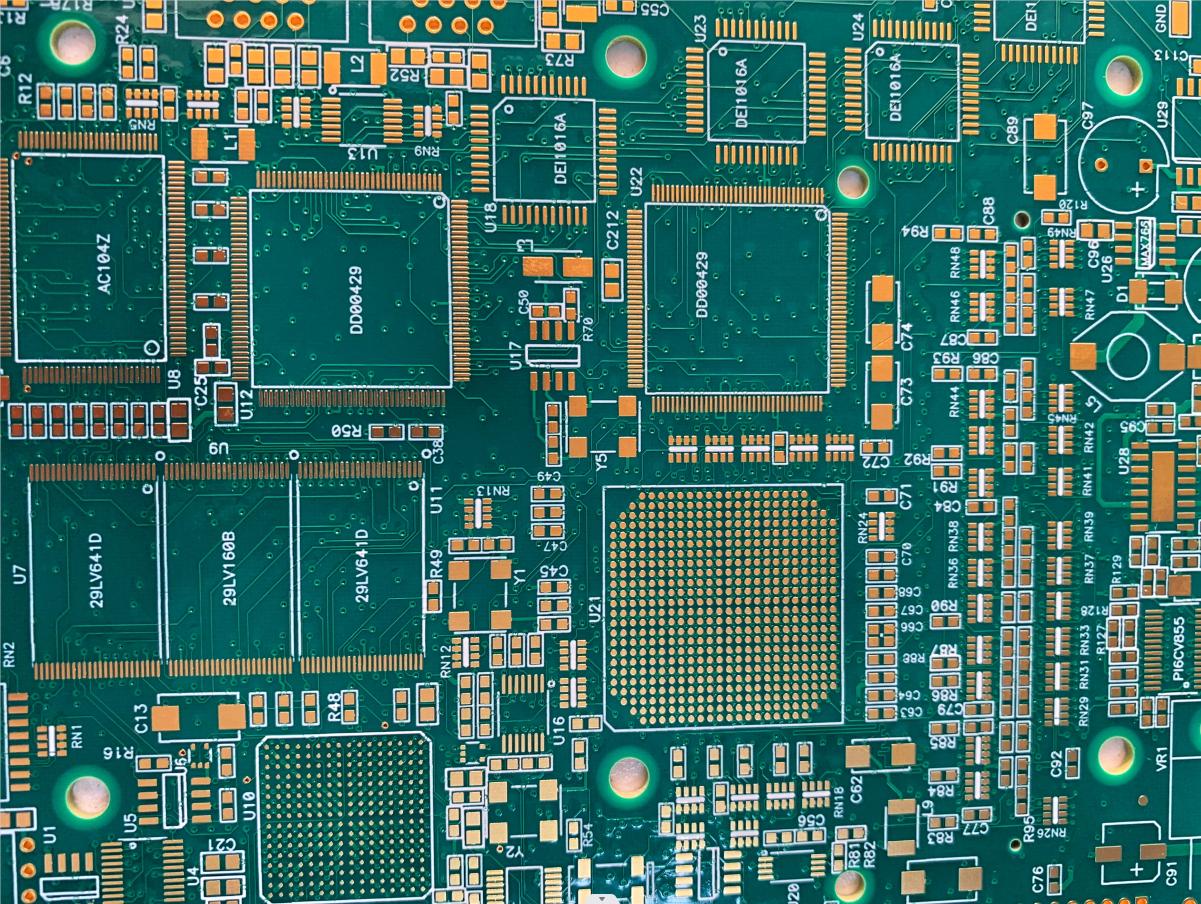

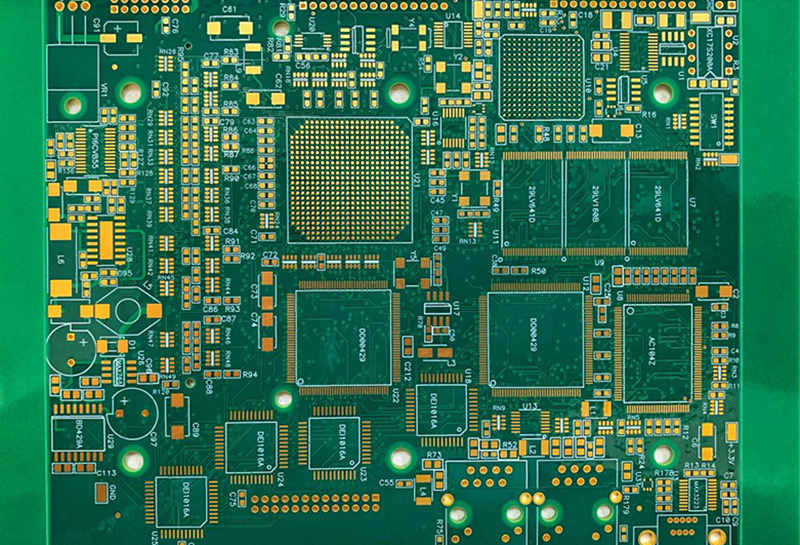

特別な銅の厚い順序でテレコム用の18層HDI

| レイヤー | 18 レイヤー |

| ボードの厚さ | 1.58MM |

| 材料 | FR4 TG170 |

| 銅の厚さ | 0.5/1/1/0.5/ 0.5/1/1/0.5/0.5/1/1/0.5Oz |

| 表面仕上げ | enig auの厚さ0.05ええと; ni厚さ3um |

| ミンホール(mm) | 0.203mm |

| 最小線幅(mm) | 0.1mm/4mil |

| 最小線スペース(mm) | 0.1mm/4mil |

| はんだマスク | 緑 |

| 伝説の色 | 白 |

| 機械的処理 | Vスコアリング、CNCミリング(ルーティング) |

| パッキング | 反スタティックバッグ |

| eテスト | 飛行プローブまたはフィクスチャ |

| 受け入れ基準 | IPC-A-600Hクラス2 |

| 応用 | 自動車電子機器 |

導入

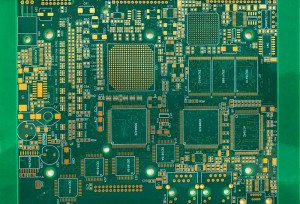

HDIは、高密度の相互接続の略語です。 複雑なPCB設計手法です。 HDI PCBテクノロジーは、PCBフィールドの印刷回路基板を縮小できます。このテクノロジーは、ワイヤーと回路の高性能と密度も提供します。

ちなみに、HDI回路基板は、通常のプリント回路基板とは異なる設計で設計されています。

HDI PCBは、より小さなバイア、ライン、スペースを搭載しています。 HDI PCBは非常に軽量で、小型化に密接に関連しています。

一方、HDIは、高周波伝達、制御された冗長放射、およびPCBの制御インピーダンスによって特徴付けられます。ボードの小型化により、ボード密度は高くなっています。

マイクロバイア、ブラインドおよび埋もれたバイアス、高性能、薄い材料、細い線はすべて、HDIプリント回路基板の特徴です。

エンジニアは、設計とHDI PCB製造プロセスを完全に理解する必要があります。 HDIプリント回路板のマイクロチップは、アセンブリプロセス全体で特別な注意を払う必要があり、優れたはんだスキルが必要です。

ラップトップ、携帯電話、HDI PCBなどのコンパクトなデザインでは、サイズと重量が小さくなっています。サイズが小さいため、HDI PCBも亀裂が発生しやすくなります。

HDI VIAS

VIAは、PCB内の異なるレイヤーを電気的に接続するために使用されるPCBの穴です。複数のレイヤーを使用してVIASに接続すると、PCBサイズが削減されます。 HDIボードの主な目標はそのサイズを縮小することであるため、VIAはその最も重要な要因の1つです。スルーホールにはさまざまな種類があります。

Throughホール経由

表面層から下層まで、PCB全体を通過し、Viaと呼ばれます。この時点で、それらは印刷回路基板のすべての層を接続します。ただし、VIASはより多くのスペースを占有し、コンポーネントスペースを削減します。

盲目経由

ブラインドバイアスは、外側の層をPCBの内層に接続するだけです。 PCB全体をドリルする必要はありません。

経由で埋葬されました

埋もれたバイアは、PCBの内層を接続するために使用されます。埋もれたバイアは、PCBの外側からは見えません。

マイクロ経由

マイクロバイアスは、6ミル未満のサイズで最小のサイズです。レーザー掘削を使用して、マイクロバイアスを形成する必要があります。したがって、基本的に、マイクロバイアはHDIボードに使用されます。これはそのサイズのためです。コンポーネント密度が必要であり、HDI PCBのスペースを無駄にすることはできないため、他の一般的なVIAをマイクロバイアに置き換えることが賢明です。さらに、マイクロバイアは、より短いバレルのため、熱膨張の問題(CTE)に苦しむことはありません。

スタックアップ

HDI PCBスタックアップは、レイヤーごとの組織です。レイヤーまたはスタックの数は、必要に応じて決定できます。ただし、これは40層以上の層になる可能性があります。

ただし、レイヤーの正確な数は、トレースの密度に依存します。多層スタッキングは、PCBサイズを削減するのに役立ちます。また、製造コストを削減します。

ちなみに、HDI PCBのレイヤー数を決定するには、各レイヤーのトレースサイズとネットを決定する必要があります。それらを識別した後、HDIボードに必要なレイヤースタックアップを計算できます。

HDI PCBを設計するためのヒント

1.正確なコンポーネントの選択。 HDIボードには、0.65mm未満の高ピンカウントSMDとBGAが必要です。タイプ、トレース幅、HDI PCBスタックアップを介して影響を与えるため、それらを賢く選択する必要があります。

2。HDIボードでマイクロバイアを使用する必要があります。これにより、Viaまたはその他のスペースを2倍にすることができます。

3。効果的で効率的な材料を使用する必要があります。製品の製造可能性にとって重要です。

4.平らなPCB表面を取得するには、穴を埋める必要があります。

5.すべての層に対して同じCTEレートの材料を選択してみてください。

6.熱管理に細心の注意を払ってください。過剰な熱を適切に放散できる層を適切に設計および整理してください。