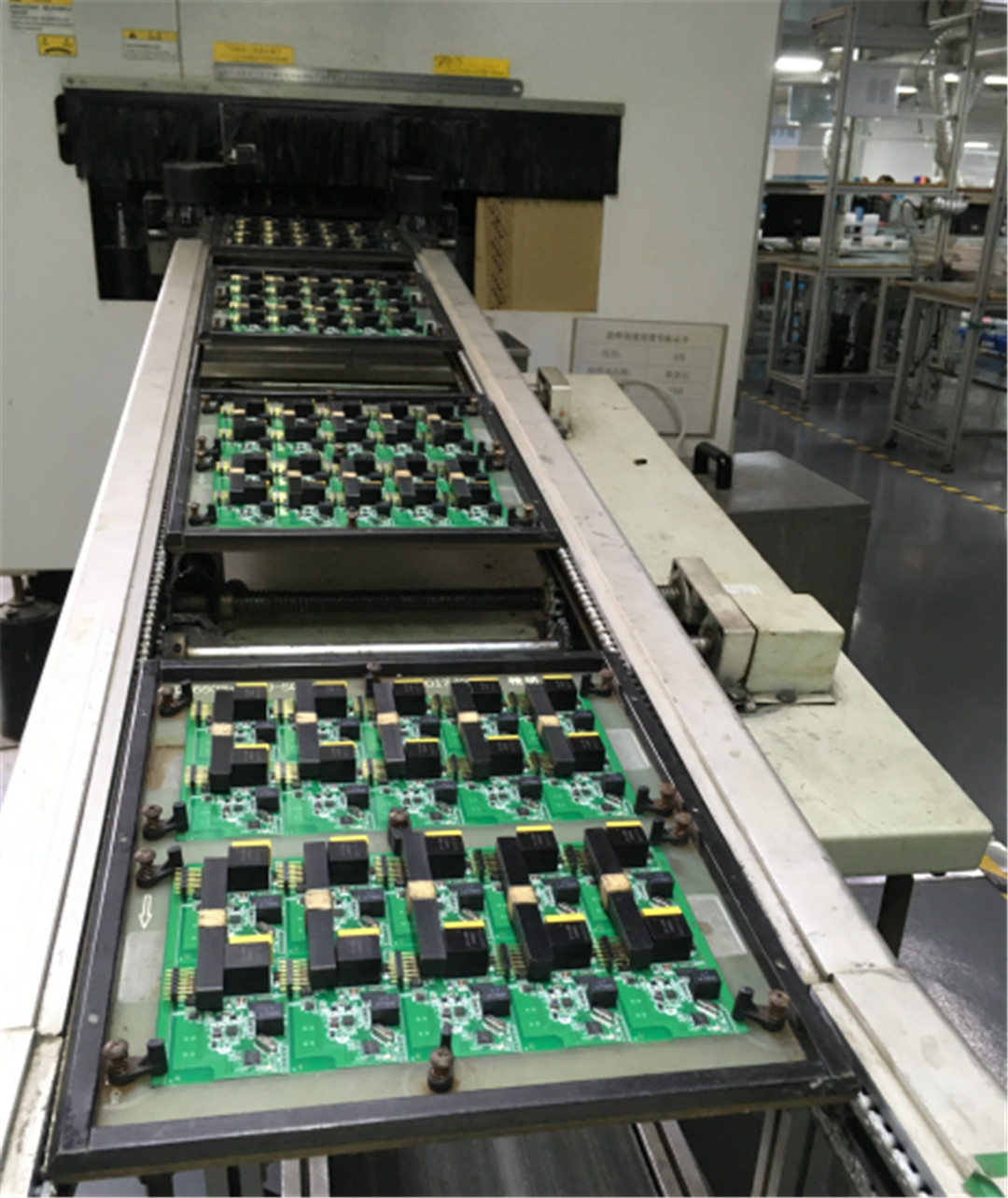

PCBアセンブリ機器

Anke PCBは、マニュアル、半自動、および完全に自動的なステンシルプリンター、ピック&プレイスマシン、ベンチトップバッチ、表面マウントアセンブリ用のベンチトップバッチ、中容量のリフローオーブンなど、SMT機器の幅広い選択を提供します。

ANKE PCBでは、品質がPCBアセンブリの主な目標であり、最新のPCB製造およびアセンブリ機器を準拠する最先端の施設を達成できることを完全に理解しています。

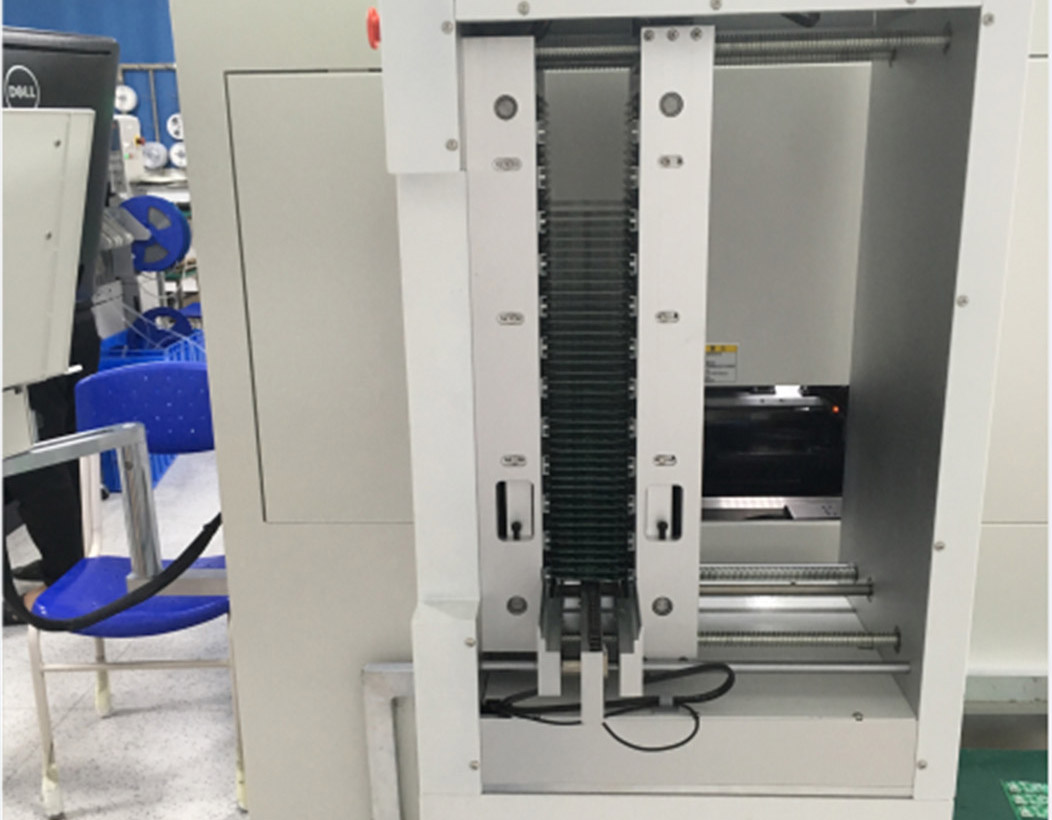

自動PCBローダー

このマシンにより、PCBボードは自動はんだペースト印刷機に供給できます。

アドバンテージ

•労働力の時間節約

•アセンブリ生産のコスト削減

•マニュアルによって引き起こされる可能性のある障害を減らす

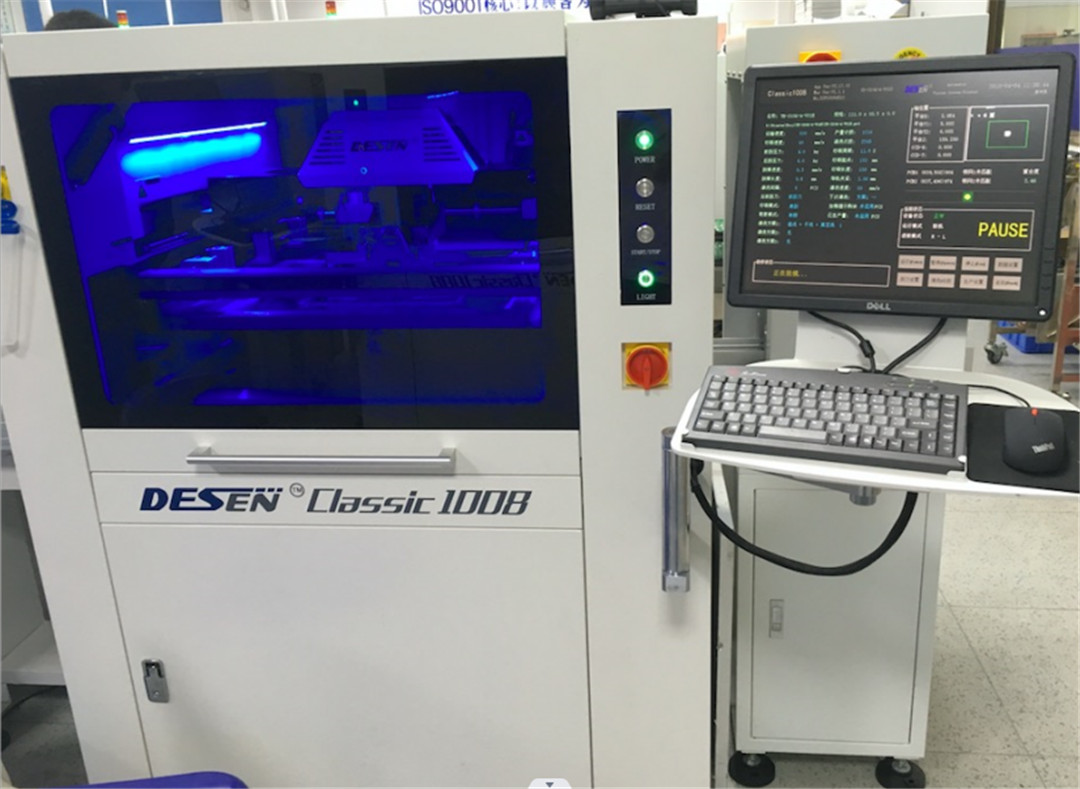

自動ステンシルプリンター

Ankeには、自動ステンシルプリンターマシンなどの事前機器があります。

•プログラム可能

•スキージシステム

•ステンシル自動位置システム

•独立したクリーニングシステム

•PCB転送および位置システム

•使いやすいインターフェース人間化された英語/中国語

•画像キャプチャシステム

•2D検査とSPC

•CCDステンシルアライメント

SMTピック&プレースマシン

•01005、0201、SOIC、PLCC、BGA、MBGA、CSP、QFP、QFP、Fine-Pitch 0.3mmの高精度と柔軟性が高い

•再現性と安定性の高いための非接触線形エンコーダーシステム

•スマートフィーダーシステムは、自動フィーダーの位置チェック、自動コンポーネントカウント、生産データのトレーサビリティを提供します

•Cognex Alignment System「Vision on the Fly」

•細かいピッチQFPとBGAのボトムビジョンアライメントシステム

•中程度のボリューム生産に最適です

•オートスマートファイディアルマーク学習を備えた組み込みカメラシステム

•ディスペンサーシステム

•生産前後の視覚検査

•ユニバーサルCAD変換

•配置率:10,500 cph(IPC 9850)

•XおよびY軸のボールスクリューシステム

•160個のインテリジェントオートテープフィーダーに適しています

リードフリーリフローオーブン/リードフリーリフローはんだ付け機

•中国語と英語の代替品を備えたWindows XP操作ソフトウェア。下のシステム全体

統合制御は、障害を分析および表示できます。すべての生産データを完全に保存して分析できます。

•安定した性能を備えたPC&Siemens PLC制御ユニット。プロファイルの繰り返しの高精度は、コンピューターの異常な実行に起因する製品の損失を回避できます。

•4つの側面からの加熱ゾーンの熱対流のユニークな設計は、高熱効率を提供します。 2つのジョイントゾーン間の高温の違いは、温度干渉を回避できます。ビッグサイズと小さなコンポーネントの温度差を短縮し、複雑なPCBのはんだ需要を満たすことができます。

•効率的な冷却速度を備えた強制空気冷却または水冷チラーは、すべての異なる種類の鉛フリーのはんだペーストに合わせます。

•製造コストを節約するための低消費電力(8〜10 kWh/時間)。

AOI(自動化された光学検査システム)

AOIは、光学原理に基づいて溶接生産の一般的な欠陥を検出するデバイスです。 AOLは新たなテスト技術ですが、急速に発展しており、多くのメーカーがALテスト機器を発売しました。

自動検査中、マシンはカメラを介してPCBAを自動的にスキャンし、画像を収集し、検出されたはんだジョイントをデータベース内の適格なパラメーターと比較します。修理人の修理。

高速、高精度の視覚処理テクノロジーは、PBボードのさまざまな配置エラーとはんだ欠陥を自動的に検出するために使用されます。

PCボードは、ファインピッチの高密度ボードから低密度の大規模ボードにまで及び、生産効率とはんだ品質を改善するためのインライン検査ソリューションを提供します。

AOLを欠陥削減ツールとして使用することにより、アセンブリプロセスの早い段階でエラーを見つけて排除することができ、その結果、優れたプロセス制御が得られます。欠陥の早期検出により、悪いボードが後続のアセンブリ段階に送信されるのを防ぎます。 AIは修理コストを削減し、修理を超えてボードを廃棄することを避けます。

3D X線

電子技術の急速な発展、パッケージングの小型化、高密度アセンブリ、およびさまざまな新しいパッケージング技術の継続的な出現により、回路アセンブリの品質の要件はますます高くなっています。

したがって、検出方法とテクノロジーには、より高い要件があります。

この要件を満たすために、新しい検査技術が絶えず出現しており、3D自動X線検査技術は典型的な代表です。

BGA(ボールグリッドアレイ、ボールグリッドアレイパッケージ)などの目に見えないはんだジョイントを検出するだけでなく、検出結果の定性的および定量的分析を実施して、障害を早期に見つけることもできます。

現在、電子アセンブリテストの分野では、さまざまなテスト技術が適用されています。

一般的に、機器は手動目視検査(MVI)、インサーキットテスター(ICT)、および自動光学です

検査(自動光学検査)。 AI)、自動X線検査(AXI)、機能テスター(FT)など。

PCBAリワークステーション

SMTアセンブリ全体のリワークプロセスに関する限り、DeSoldering、コンポーネントの再形成、PCBパッドクリーニング、コンポーネント配置、溶接、クリーニングなどのいくつかのステップに分けることができます。

1。DeSoldering:このプロセスは、固定SMTコンポーネントのPBから修復されたコンポーネントを削除することです。最も基本的な原則は、除去されたコンポーネント自体、周囲のコンポーネントおよびPCBパッドに損傷を与えたり損傷したりしないことです。

2。コンポーネントの形成:再加工されたコンポーネントが脱色された後、削除されたコンポーネントを引き続き使用したい場合は、コンポーネントを再構築する必要があります。

3。PCBパッドクリーニング:PCBパッドクリーニングには、パッドクリーニングとアライメント作業が含まれます。パッドレベリングとは、通常、削除されたデバイスのPCBパッド表面のレベリングを指します。パッドクリーニングは通常はんだを使用します。はんだ鉄などのクリーニングツールは、パッドから残留はんだを除去し、絶対アルコールまたは承認された溶剤で拭き、罰金や残留フラックス成分を除去します。

4。コンポーネントの配置:印刷されたはんだペーストで再加工されたPCBを確認します。リワークステーションのコンポーネント配置デバイスを使用して、適切な真空ノズルを選択し、配置するリワークPCBを修正します。

5。はんだ付け:リワーク用のはんだ付けプロセスは、基本的に手動のはんだ付けとリフローのはんだ付けに分けることができます。コンポーネントとPBレイアウトプロパティ、および使用される溶接材料の特性に基づいて慎重に検討する必要があります。手動溶接は比較的単純で、主に小さな部品の再作業溶接に使用されます。

鉛フリーの波のはんだ付け機

•タッチスクリーン + PLCコントロールユニット、シンプルで信頼できる操作。

•外部の合理化された設計、内部モジュラー設計、美しいだけでなく、メンテナンスも簡単です。

•フラックス噴霧器は、フラックス消費量が少ない良好な霧化を生成します。

•シールドカーテンを備えたターボファンエキゾーストは、霧化したフラックスの予熱ゾーンへの拡散を防ぎ、安全な動作を確保します。

•モジュール化されたヒーターの予熱は、メンテナンスに便利です。 PID制御加熱、安定した温度、滑らかな曲線、鉛フリープロセスの難しさを解きます。

•高強度の非変理不能な鋳鉄を使用したはんだパンは、優れた熱効率を生成します。

チタンで作られたノズルは、低熱変形と低酸化を保証します。

•マシン全体の自動タイミングスタートアップとシャットダウンの機能があります。