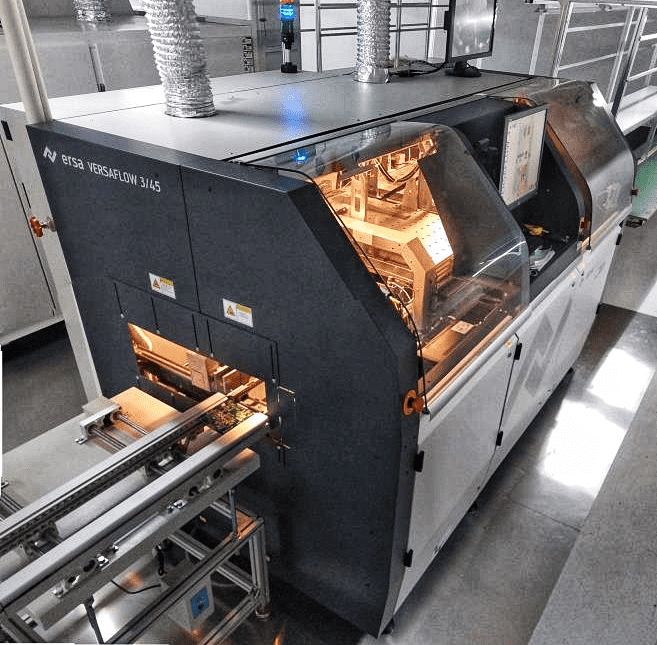

In PCBAはんだ付けプロセス、はんだ付けプラグインコンポーネントPCBAでは、通常、手動のはんだ付けまたは従来の自動波のはんだ付けが含まれます。SMT材料と特定の非ぶらぶらスルーホールは、はんだ源のカスタマイズを必要とします。これにより、追加のフィクスチャコスト、スズ表面積の増加、高エネルギー消費、重大な汚染によるはんだ消費の増加がもたらされます。特に、さまざまな製品で小さなバッチを生産するという課題に対処する際に、フィクスチャの製造に必要な時間を満たすのは困難です。特に、自動車、航空、航空宇宙、軍事などの業界におけるハイエンド製品の溶接ニーズを満たす際に、効率と品質へのコミットメントをよりよく果たすために、ANKE PCBは最近、ドイツ製のERSA Versaflow 3/45 Selecive Wave Hailderingマシンを最近導入しました。このマシンは、前述の問題を徹底的に軽減および削減し、はんだ付け製品の処理効率、品質の信頼性、安定性を改善します。

従来の波のはんだ付けと比較して、この機器には次の高度な機能があります。

●PCBへの自動適応

MESシステムの調整の下で、さまざまなPCBボードでのQRコード認識を通じて溶接プログラムを自動的に呼び出し、高速オンラインスイッチングを実現できます。

●より信頼性の高い品質

ERSA選択的波のはんだ付けは、良好な溶接品質を提供します。製品の安定性と信頼性率は99.999%に達する可能性があります。プリセット溶接プログラムを自動的に呼び出して、さまざまなコンポーネントの溶接要件に応じて溶接時間とはんだボリュームのオンライン調整を実現します。これにより、デバイスが過熱または過熱を排除し、はんだブリッジングやボイドが保証されないため、審美的に心地よいはんだジョイントが生じます。

●はんだ消費を削減します

従来の波のはんだ付けするには、400kgを超えるはんだ在庫が必要であり、はんだを継続的に溶かして攪拌する必要があり、その結果、はんだドロス廃棄物が約1kg/hになります。対照的に、ERSAはバスあたり10kgのはんだ在庫のみを必要とし、1か月で約2kgのはんだドロスしか生成しません。はんだ付けプロセス中、はんだ鉄は99.999%の窒素ガスで保護されており、はんだ接合部で100%のはんだが使用され、はんだドロスの生成が最小限に抑えられます。この機能は、はんだ表面の清潔さを保証するだけでなく、はんだの品質を大幅に改善し、はんだ消費を大幅に削減します。

●よりエネルギー効率が高く、環境に優しい

ERSA選択的波のはんだ付けはエネルギー効率が高く、消費電力はわずか12kWで、従来の波のはんだ付けの1/4です。 ERSA選択的波のはんだ付けは、従来の波のはんだ付けのバッチ生産のために、時間のかかる高価な専門的な備品の必要性を排除します。中央加熱されたはんだバスと断続的な自動予熱により、エネルギー消費量が約25%減少します。はんだジョイント用の自動化されたポイントスプレー法は、環境的に非友好的なフラックス材料の使用を約80%削減し、後のPCB洗浄プロセス中に生成された化学残基からの汚染を約70%減少させます。

ドイツのERSA選択的波のはんだ付けシステムの導入と試運転後、ANKE PCBのプラグインコンポーネント(コネクタ、端子ブロックなど)のファーストパスはんだジョイントの品質レートは91.3%から99.9%に増加しました。これは、この重要なプロセスにおける質の高いリスクと潜在的な危険に大きく対処し、顧客のハイエンド製品のはんだ付け的な信頼性と安定性に対して強固で十分な保証を提供します。それは、研究開発の成果が市場性のある商品への急速な変化を促進し、製品の持続可能な開発を支持します。

Shenzhen Anke Pcb Co.、Ltd

2023-8-22

投稿時間:AUG-23-2023