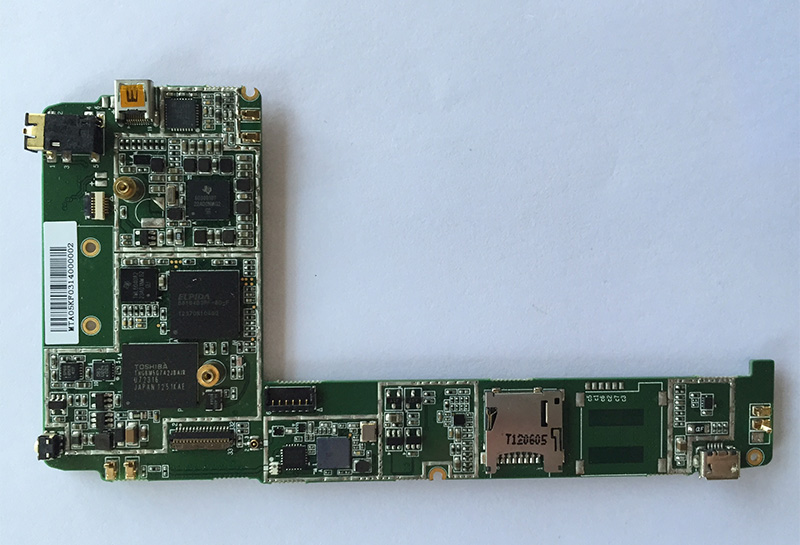

製品

深セン ANKE Cellphne mian ボード

これは、携帯電話のメイン ボードの PCB アセンブリ プロジェクトです。オーディオ製品からウェアラブル、ゲーム、さらには仮想現実に至るまで、消費者向け電子機器はますます接続されています。私たちが住んでいるデジタルの世界では、最も単純な製品であっても、高レベルの接続性と高度な電子機器と機能が必要であり、世界中のユーザーに力を与えています.自動車用電子機器会社および自動車用 PCBA メーカーとして、ANKE は高品質のサービスを提供しています。エンジニアリング、デザイン、プロトタイピング。

| レイヤー | 10層 |

| 板厚 | 0.8MM |

| 材料 | 盛義 S1000-2 FR-4(TG≧170℃) |

| 銅の厚さ | 1オンス(35um) |

| 表面仕上げ | ENIG Au 厚さ 0.8um;Ni 厚さ 3um |

| 最小穴(mm) | 0.13mm |

| 最小線幅(mm) | 0.15mm |

| 最小行間(mm) | 0.15mm |

| 戦士の表情 | 緑 |

| 凡例の色 | 白 |

| 基板サイズ | 110×87mm |

| PCB アセンブリ | 両面の混合表面実装アセンブリ |

| ROHS準拠 | 無鉛組立工程 |

| コンポーネントの最小サイズ | 0201 |

| 全成分 | 1 ボードあたり 677 |

| ICパッケージ | BGA、QFN |

| メインIC | テキサス・インスツルメンツ、東芝、オン・セミコンダクター、ファリチャイルド、NXP、ST、リニア |

| テスト | AOI、X線、機能検査 |

| 応用 | テレコム/家電 |

SMT組立工程

1.置き(硬化)

その役割は、パッチ接着剤を溶かして、表面実装部品と PCB 基板をしっかりと接着することです。

使用する装置は、SMTラインの実装機の後ろにあるキュアオーブンです。

2. はんだ付け

その役割は、はんだペーストを溶かして、表面実装部品と PCB 基板をしっかりと接合することです。使用した装置は、パッドの後ろにあるリフロー オーブンでした。

SMT生産ラインのマウンター。

3.SMT組立洗浄

それがすることは、uxなどのはんだ残留物を取り除くことです

組み立てられた PCB は人体に有害です。使用機器は洗濯機で、場所は

固定ではありません。オンラインまたはオフラインの可能性があります。

4.SMT組立検査

その機能は、溶接品質と組立品質をチェックすることです

組み立てられた PCB ボード。

使用される機器には、拡大鏡、顕微鏡、インサーキットテスター(ICT)、ニードルテスター、自動光学検査(AOI)、X線検査システム、機能テスターなどがあります。

5. SMT アセンブリのリワーク

その役割は、失敗した PCB 基板を再加工することです。

障害。使用するツールは、はんだごて、リワーク ステーションなどです。

生産ラインのどこでも。ご存知のように、製造中にいくつかの小さな問題が発生するため、手作業で組み立てるのが最善の方法です。

6. SMT組立パッケージ

PCBMay は、アセンブリ、カスタム パッケージ、ラベリング、クリーンルーム生産、滅菌管理、およびその他のソリューションを提供し、お客様の会社のニーズに完全なカスタム ソリューションを提供します。

自動化を使用して製品を組み立て、パッケージ化し、検証することで、より信頼性が高く効率的な生産プロセスをお客様に提供できます。

自動車向けの電子機器製造サービス プロバイダーとして、当社は多数のアプリケーションをカバーしています。

> 車載カメラ製品

> 温度および湿度センサー

> ヘッドライト

> スマート照明

> パワーモジュール

> ドアコントローラー&ドアハンドル

> ボディコントロールモジュール

> エネルギー管理

第三に、複雑さと密度によって価格が異なります。

PCBは、材料とプロセスが同じでも、複雑さと密度が異なる場合でも、コストが異なります。たとえば、両方の回路基板に 1000 個の穴がある場合、一方の基板の穴の直径は 0.6 mm より大きく、もう一方の基板の穴の直径は 0.6 mm 未満であり、異なる穴あけコストが形成されます。2枚の基板が同じで、線幅が異なる場合、1枚は0.2mm以上、もう1枚は0.2mm以下など、コストが異なります。板幅0.2mm以下は不良率が高く、生産コストが通常より高くなります。

第 4 に、さまざまな顧客の要件により、価格が異なります。

お客様の要求は、生産における良品率に直接影響します。IPC-A-600E クラス 1 に適合するボードは 98% の合格率が必要ですが、クラス 3 に適合するボードは 90% の合格率しか必要としないなど、工場にさまざまなコストが発生し、最終的に製品価格の変動につながります。