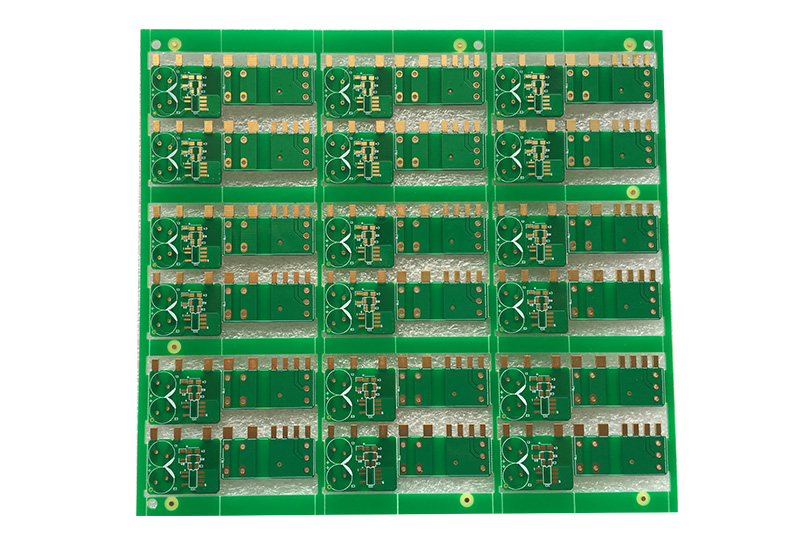

製品

IoTメインボード用のエッジメッキ6層PCB

| レイヤー | 6レイヤー |

| ボードの厚さ | 1.60mm |

| 材料 | FR4 TG170 |

| 銅の厚さ | 1/1/1/1/1/1オンス(35um) |

| 表面仕上げ | Enig auの厚さ0.05um; ni厚さ3um |

| ミンホール(mm) | 樹脂で満たされた0.203mm |

| 最小線幅(mm) | 0.13mm |

| 最小線スペース(mm) | 0.13mm |

| はんだマスク | 緑 |

| 伝説の色 | 白 |

| 機械的処理 | Vスコアリング、CNCミリング(ルーティング) |

| パッキング | 反スタティックバッグ |

| eテスト | 飛行プローブまたはフィクスチャ |

| 受け入れ基準 | IPC-A-600Hクラス2 |

| 応用 | 自動車電子機器 |

製品材料

さまざまなPCBテクノロジー、ボリューム、リードタイムオプションのサプライヤーとして、さまざまな種類のPCBの大きな帯域幅をカバーできる標準材料の選択があり、常に自宅で利用可能です。

ほとんどの場合、他の材料または特別な材料の要件も満たすことができますが、正確な要件に応じて、材料を調達するには最大10営業日が必要になる場合があります。

私たちと連絡を取り、販売またはCAMチームのいずれかであなたのニーズについて話し合いましょう。

在庫に保持されている標準材料:

| コンポーネント | 厚さ | 許容範囲 | 織りタイプ |

| 内部層 | 0,05mm | +/- 10% | 106 |

| 内部層 | 0.10mm | +/- 10% | 2116 |

| 内部層 | 0,13mm | +/- 10% | 1504 |

| 内部層 | 0,15mm | +/- 10% | 1501 |

| 内部層 | 0.20mm | +/- 10% | 7628 |

| 内部層 | 0,25mm | +/- 10% | 2 x 1504 |

| 内部層 | 0.30mm | +/- 10% | 2 x 1501 |

| 内部層 | 0.36mm | +/- 10% | 2 x 7628 |

| 内部層 | 0,41mm | +/- 10% | 2 x 7628 |

| 内部層 | 0,51mm | +/- 10% | 3 x 7628/2116 |

| 内部層 | 0,61mm | +/- 10% | 3 x 7628 |

| 内部層 | 0.71mm | +/- 10% | 4 x 7628 |

| 内部層 | 0,80mm | +/- 10% | 4 x 7628/1080 |

| 内部層 | 1,0mm | +/- 10% | 5 x7628/2116 |

| 内部層 | 1,2mm | +/- 10% | 6 x7628/2116 |

| 内部層 | 1,55mm | +/- 10% | 8 x7628 |

| プリプレグ | 0.058mm* | レイアウトに依存します | 106 |

| プリプレグ | 0.084mm* | レイアウトに依存します | 1080 |

| プリプレグ | 0.112mm* | レイアウトに依存します | 2116 |

| プリプレグ | 0.205mm* | レイアウトに依存します | 7628 |

内層のCu厚さ:標準 - 18µmおよび35 µm、

リクエストに応じて、70 µm、105µm、140µm

材料タイプ:FR4

TG:約150°C、170°C、180°C

1 MHzでのεr:≤5,4(典型:4,7)リクエストに応じて詳細

スタックアップ

主な6層のスタックアップ構成は、一般的に次のようになります。

・トップ

・内側

・地面

・力

・内側

・底

Q&A穴の壁の引張と関連する仕様をテストする方法

穴の壁の引張と関連する仕様をテストする方法は?穴の壁は原因とソリューションを引き離しますか?

ホールウォールプルテストは、組み立て要件を満たすために、スルーホール部品に以前に適用されました。一般的なテストでは、穴を介してワイヤーをPCBボードにはんだ付けし、張力メーターでプルアウト値を測定することです。経験に合わせて、一般的な価値は非常に高く、アプリケーションではほとんど問題ありません。製品の仕様は異なります

さまざまな要件には、IPC関連の仕様を参照することをお勧めします。

穴の壁の分離の問題は、一般的に2つの一般的な理由によって引き起こされる貧弱な接着の問題です。最初の理由は、デスミアが不十分な(desmear)のグリップが緊張を十分ではないことです。もう1つは、エレクトリライブ銅メッキプロセスまたは直接金メッキなどです。たとえば、厚くてかさばるスタックの成長により、癒着が不十分になります。もちろん、他の潜在的な要因がそのような問題に影響を与える可能性がありますが、これらの2つの要因が最も一般的な問題です。

穴の壁の分離には2つの欠点があり、最初の1つはもちろん、あまりにも厳しいまたは厳格すぎるテスト動作環境であり、PCBボードが物理的ストレスに耐えることができないため、分離されます。この問題を解決するのが難しい場合は、改善を満たすためにラミネート材料を変更する必要があるかもしれません。

それが上記の問題でない場合、それは主に穴の銅と穴の壁の間の接着が不十分なためです。この部分の考えられる理由には、穴の壁の不十分な粗雑さ、化学銅の過度の厚さ、および不十分な化学銅プロセス処理によって引き起こされる界面欠陥が含まれます。これらはすべて考えられる理由です。もちろん、掘削の質が低い場合、穴の壁の形状の変動もそのような問題を引き起こす可能性があります。これらの問題を解決するための最も基本的な作業に関しては、最初に根本原因を確認し、それが完全に解決できる前に原因の原因に対処することです。